Hiện nay, chúng ta hẳn không còn xa lạ gì về ngành cơ khí, một trong những ngành công nghiệp mũi nhọn của Việt Nam.

Gia công cơ khí là một thuật ngữ chuyên ngành quan trọng sử dụng trong ngành cơ khí. Trong bài viết này, hãy cùng LÂM VĨNH tìm hiểu sâu hơn về gia công cơ khí, các phương pháp gia công cơ khí và tầm quan trọng của gia công cơ khí trong ngành công nghiệp hiện đại.

Mục lục

Cơ khí chính xác tiếng anh là gì?

Cơ khí chính xác tiếng anh là gì?

Cơ khí chính xác tiếng anh là “exact mechanics”. Nghĩa là một loại hình gia công được sử dụng rộng rãi trong rất nhiều doanh nghiệp hoạt động trong lĩnh vực cơ khí chế tạo. Trong quá trình này thì việc gia công phay bào chiếm từ 40 đến 60%. Điểm khác biệt giữa gia công cơ khí chính xác với các loại gia công cơ khí khác đó chính là việc sử dụng nhiều loại máy móc, thiết bị hiện đại. Chính vì vậy những sản phẩm được tạo ra đạt tỉ lệ chính xác gần như tuyệt đối.

Một số thuật ngữ chuyên dụng trong ngành

Trong tiếng Anh, gia công cơ khí được gọi là:

- Machining (Nguồn: Wikipedia)

- Metal machining

- Metalworking

Một số thuật ngữ liên quan đến gia công cơ khí trong tiếng Anh mà bạn cần biết:

- Turning: tiện

- Milling: phay

- Drilling: khoan

- Grinding: mài

- Sawing: cưa

- Broaching: rạch/chọc

Gia công cơ khí chính xác là gì?

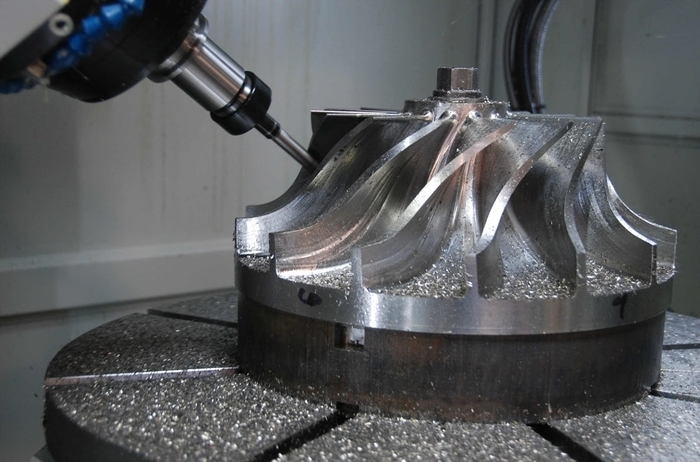

Gia công cơ khí chính xác hay gia công bằng máy CNC tạo ra sản phẩm có độ chính xác rất cao, tinh xảo và đúng như khuôn mẫu hoặc bản vẽ có trước.

Một số loại máy CNC thường dùng là: máy cắt CNC, máy CNC phay, tiện, máy laser,… Vật liệu có thể gia công được bao gồm: sắt, thép, đồng, inox, nhựa.

Hình thức gia công cơ khí chính xác

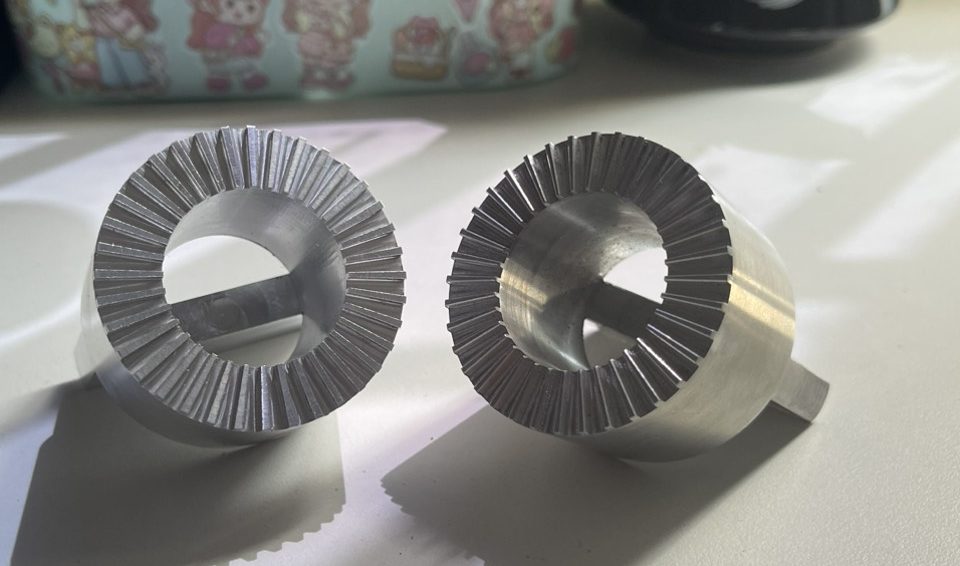

Tiện CNC

Sản phẩm xoay tròn và được gia công phay bằng công cụ cắt tương ứng. Bao gồm các hình thức: tiện trong, tiện ngoài, tiện bậc, gia công ren, cắt mặt,…

Gia công tiện ngày này được chia thành 5 phương pháp khác nhau bao gồm tiện trụ mặt ngoài, tiện khỏa mặt đầu, tiện cắt đứt, tiện ren, tiện lỗ. Mỗi phương pháp gia công tiện đều có những ưu nhược điểm khác nhau và ứng dụng trong các trường hợp khác nhau. Để hiểu rõ hơn về từng phương pháp, bạn đọc hãy tiếp tục theo dõi bài viết dưới đây cùng với Cơ khí LÂM VĨNH nhé.

Kiến thức chung về gia công tiện

Gia công tiện kim loại là hình thức cắt gọi phôi kim loại nhờ các chuyển động của dao tiện và phôi. Trong gia công tiện, chuyển động chính tạo thành chuyển động cắt là chuyển động xoay tròn của phôi (khác với phay là chuyển động của dao cắt). Chuyển động phôi kết hợp với chuyển động tịnh tiến của dao theo phương dọc hoặc phương ngang sẽ tạo thành chi tiết hoàn chỉnh.

Tiện kim loại là một trong những phương pháp gia công kim loại phổ biến nhất trong gia công cơ khí. Hiện nay, tiện phải chiếm từ 25 đến 30% nguyên công trong các xưởng gia công cơ khí trên thế giới. Gia công tiện kim loại đóng vai trò vô cùng quan trọng, là một phần không thể thiếu trong đời sống ngày nay. Các phương pháp gia công tiện kim loại bao gồm 5 loại, bạn đọc hãy tìm hiểu từng loại qua bài viết dưới đây nhé.

Tiện trụ mặt ngoài

Trong số các phương pháp tiện thì tiện trụ mặt ngoài được đánh giá là phương pháp tiện được sử dụng nhiều nhất. Tiện trụ mặt ngoài gồm tiện tinh rộng, tiện trụ ngang và tiện trụ dài, phương pháp này giúp tạo ra bề mặt trụ bằng dao tiện (dao thẳng, dao vai, dao đầu cong). Đối với tiện trụ ngoài, tùy thuộc vào loại chi tiết mà thợ tiện sẽ sử dụng phương pháp tiện khác nhau.

Tiện khỏa mặt dầu

Tiện khỏa mặt đầu là phương pháp tiện khỏa bề mặt của sản phẩm. Phương pháp tiện này sử dụng khá nhiều loại dao tiện như dao thẳng đầu, dao cong đầu, dao khỏa mặt đầu chuyển dụng hay thậm chí là dao vai. Tiện khỏa mặt đầu được áp dụng đối với những phôi kim loại đang muốn loại bỏ phần kim loại thừa phần đầu, làm cho chúng nhắn và mịn hơn.

Tiện cắt đứt

Phương pháp tiện cắt đứng có bản chất tương tự như tiện bề mặt ngoài nhưng lại có điều kiện cắt khắc nghiệt hơn bởi dao tiện thường có độ bền kém hơn so với tiện bề mặt. Tuy nhiên, không vì điều này mà tiện cắt đứt không được áp dụng nhiều, ngược lại chúng được sử dụng tương đối rộng rãi khi gia công sản phẩm.

|  |

Tiện ren

Trong số những phương pháp tiện kim loại thì tiện ren là phương pháp tiện tương đối phổ biến với thao tác thực hiện khá đơn giản. Những loại dao tiện cơ bản cũng có thể dễ dàng thực hiện tiện ren mà không gặp bất kỳ một khó khăn nào. Tiện ren cũng có thể bắt gặp ở hầu hết các cơ sở gia công cơ khí lớn nhỏ có dịch vụ gia công chi tiết ren. Tiện ren có một nhược điểm đó là năng suất không cao do trục dao yếu hoặc đặc biệt là trong trường hợp tiện ren lỗ nhỏ, bước ren nhỏ, trong trường hợp này, cần sử dụng một số loại dầu cắt gọt kim loại chuyên dụng.

|  |

Tiện lỗ

Phương pháp tiện lỗ nhằm mục đích tạo ra những lỗ có kích thước lớn nhỏ trên chi tiết sản phẩm gia công. Tiện lỗ thông thường sẽ được thực hiện trên máy tiện lỗ cao cấp hoặc máy doa. Nhìn chung thì tiện lỗ cùng tương tự như phương pháp tiện ngoài.

|  |

Tổng quan về gia công tiện kim loại

Tiện kim loại là một trong những phương pháp gia công kim loại phổ biến nhất trong gia công cơ khí. Hiện nay, tiện phải chiếm từ 25 đến 30% nguyên công trong các xưởng gia công cơ khí trên thế giới. Gia công tiện kim loại đóng vai trò vô cùng quan trọng, là một phần không thể thiếu trong đời sống ngày nay.

Tiện kim loại thực chất là nguyên công cắt gọt kim loại có phôi, sử dụng chuyển động của dao cắt và phôi để tạo hình cho chi tiết như mong muốn. Các sản phẩm của tiện chủ yếu là các dạng tròn xoay như trục trơn, trục bậc, ren, côn, lệch tâm…Phương pháp tiện mang lại năng suất cao, độ chính xác cao và tiện được nhiều kích cỡ phôi.

Vì sao nên sử dụng gia công tiện kim loại?

Tại sao nên sử dụng phương pháp gia công tiện mà không phải phương pháp gia công nào khác như phay…Đó chính là câu hỏi mà rất nhiều người thắc mắc và đặt ra. Như đã biết, tiện là nguyên công chuyên để gia công những chi tiết dạng tròn xoay, chính vì thế mà khi gia công những khối tròn xoay như bánh răng, lỗ, trục máy, buli…thì tiện là phương pháp thích hợp nhất, đảm bảo chất lượng kỹ thuật cho thành phẩm kim loại nhất.

Bên cạnh đó, sự ra đời của các loại máy tiện CNC hiện nay đã giúp cho gia công tiện khắc phục được các nhược điểm, tăng cường độ chính xác cho phôi kim loại sau gia công đồng thời cũng nâng cao năng suất tiện lên rất nhiều. Do đó mà tiện ngày càng trở thành một trong những nguyên công cắt gọi có tỷ lệ ứng dụng cao nhất trong gia công cơ khí. Bạn đọc hãy tìm hiểu thêm về ưu nhược điểm của gia công tiện trong mục bên dưới nhé.

Ưu điểm của phương pháp gia công tiện

Là nguyên công có tính ứng dụng cao nhất nên chắc chắn tiện kim loại cũng sẽ mang nhiều những ưu nhược điểm. Một số ưu điểm của phương pháp gia công tiện là:

– Ưu điểm của gia công tiện đầu tiên đó là độ chính xác cao, máy tiện được ứng dụng công nghệ nên vừa giúp nâng cao độ chính xác của thành phẩm vừa giúp nâng cao năng suất tiện.

– Các loại máy tiện hầu hết sẽ có nhiều kích cỡ, do đó mà thành phẩm của gia công tiện cũng rất đa dạng. Cách vận hành và thao tác máy tiện cũng rất đơn giản, dễ dàng.

– Đối với những sản phẩm có hình dạng tròn xoay thì không có phương pháp nào phù hợp hơn tiện.

– Tính vạn năng của tiện lớn.

Nhìn chung, phương pháp tiện sẽ có một số những ưu điểm như trên, phương pháp này ngày càng được cải tiến về kỹ thuật công nghệ nên năng suất và chất lượng cũng ngày càng nâng cao. Bạn đọc có thể tham khảo những kiến thức về gia công kim loại, các phương pháp gia công tiện kim loại hiện nay tại đây.

|  |

Nhược điểm của phương pháp tiện kim loại

Bên cạnh những ưu điểm trên thì tiện cũng có một số những nhược điểm như:

– Năng suất gia công của tiện luôn phụ thuộc vào nhiều yếu tố như dụng cụ tiện, vật liệu gia công, tay nghề thợ tiện…Chỉ cần một trong các yếu tố không đảm bảo sẽ làm giảm năng suất.

– Ngoài năng suất thì độ chính xác của tiện cũng phụ thuộc vào các yếu tố trên.

Phay CNC

Khái niệm phương pháp gia công phay kim loại

Gia công phay kim loại thực chất chính là phương pháp dùng để cắt gọt phôi trong gia công cơ khí chính xác. Sự hình thành và phát triển của công nghệ phay đã mang đến rất nhiều lợi ích trong ngành cơ khí, vừa giúp cho việc gia công những chi tiết phức tạp trở nên đơn giản hơn vừa giúp giảm thiểu sự phụ thuộc vào bàn tay con người.

Gia công phay kim loại thường có hai chuyển động tạo hình bao gồm:

– Chuyển động chính hay còn gọi là chuyển động cắt là chuyển động dao phay quay tròn.

– Chuyển động chạy dao hay còn gọi là chuyển động tiến dao chính là hoạt động chuyển động tịnh tiến theo 3 phương là phương đứng, phương ngang và phương dọc. Chuyện động tịnh tiến có thể thực hiện riêng biệt hoặc đồng thời tùy thuộc vào người vận hành.

Có thể thấy, phay chính là một trong những phương pháp được ứng dụng phổ biến, sử dụng trong khoan, khoét, taro, gia công doa…Với tính ứng dụng rộng cùng công nghệ có thể ứng dụng đa năng nên phay có vai trò vô cùng quan trọng. Khám phá nhiều thông tin về gia công phay kim loại, phân biệt giữa phay và tiện tại đây.

Tìm hiểu khả năng công nghệ của phay

Khả năng công nghệ gia công phay rất rộng như đã được đề cập tới ở trên, bên cạnh đó, người vận hành máy phay có thể ứng dụng công nghệ máy phay nhiều hơn bằng cách sử dụng thêm các chi tiết đồ gá để cố định các chi tiết phôi…Một số khả năng công nghệ của phay như sau:

– Phay mặt phẳng: đây chính là phương pháp phay phổ biến nhất

– Phay mặt trụ bằng cách sử dụng dao phay có lưỡi dao phẳng hay lưỡi dao xoắn.

– Phay rãnh, phay rãnh then: sử dụng dao phay đĩa hoặc một tổ hợp dao phay đĩa.

– Phay ren: sử dụng loại phay ren riêng, có thể kết hợp với các dụng cụ khoan cắt khác để tiết kiệm thời gian và chi phí cho người dùng.

– Phay trục then hoa

– Phay các mặt định hình: sử dụng các loại dao định hình, chép hình hoặc phay CNC

Ưu và nhược điểm của gia công phay kim loại

Với tính ứng dụng rộng rãi như vậy thì liệu gia công phay kim loại sẽ có những ưu nhược điểm như thế nào. Sau đây là một số ưu nhược điểm của gia công phay kim loại:

Ưu điểm của gia công phay

– Năng suất cao: do phay là phương pháp gia công cơ khí sử dụng các chuyển động, có thể kết hợp nhiều chuyển động cũng như sử dụng nhiều dao cùng lúc do đó mà có thể rút ngắn được thời gian gia công sản phẩm. Bên cạnh đó, các loại dao phay có nhiều lưới cắt nên dao sử dụng được lâu bền, lâu mòn và lượng chạy dao lớn.

– Công nghệ cao: Phay sử dụng công nghệ cao, phương pháp phay có thành phẩm chiếm khoảng 20% trên tổng khối lượng gia công cắt gọt.

– Độ chính xác khá cao: nhờ sử dụng công nghệ cao cùng hệ thống máy móc phay hiện nay phát triển nên độ chính xác khi gia công phay được cải thiện rất nhiều.

– Phoi đứt đoạn, an toàn cho người vận hành

Nhược điểm gia công phay

Khi thực hiện gia công phay kim loại thì các lưỡi dao cắt thường xuyên phải va đập vào bề mặt vật liệu gia công nên sẽ ra gây ra các rung động cho vật liệu, điều này ảnh hưởng đến độ chính xác của chi tiết cũng như chất lượng của bề mặt của phôi.

Vừa rồi là những ưu nhược điểm cơ bản về phương pháp gia công cơ khí phay. Bạn đọc muốn tìm hiểu kỹ hơn về ưu nhược điểm của gia công phay kim loại này, hai phương pháp phay kim loại được sử dụng hiện nay thì hãy ghé blog của Cơ khí AlphaTech nhé.

|  |

Tổng quan về gia công phay kim loại

Công nghệ phay kim loại chính là cách tiến hành các biện pháp nhằm mục đích là cắt gọt phôi kim loại trong hoạt động gia công cơ khí. Gia công phay mang đến nhiều lợi ích, với sự phát triển không ngừng của công nghệ phay mà chúng tiện ích hơn rất nhiều. Phay kim loại hiện nay được áp dụng rất phổ biến tại nước ta và các nước có nền công nghiệp cơ khí phát triển.

Mặc dù phay có độ chính xác không cao và thành phẩm kim loại có bề mặt không bóng lắm nhưng lại mang đến năng suất cao, sản xuất số lượng lớn trong thời gian ngắn được, từ đó giúp giảm chi phí nhân công và máy móc. Tuy nhiên với sự ra đời của máy phay CNC thì độ chính xác của phay đã được cải thiện rất nhiều đồng thời bề mặt vật phay cũng tương đối mịn và bóng. Gia công phay kim loại hiện nay được chia thành các loại như phay thuận và phay nghịch, mỗi phương pháp có những ưu nhược điểm khác nhau. Bạn đọc hãy cùng tìm hiểu thông tin về các phương pháp phay kim loại tại đây.

Phương pháp phay thuận là gì?

Phương pháp phay kim loại đầu tiên đó chính là phay thuận, phay thuận là hoạt động cắt phôi kim loại mà chuyển động tịnh tiến của dao phay và chi tiết là cùng chiều nhau. Phương pháp phay thuận thường được ứng dụng để phay tinh bởi chúng giúp cải thiện được độ nhám của bề mặt sản phẩm đồng thời đem lại năng suất cao khi phay với lượng dư nhỏ.

Ưu và nhược điểm phương pháp phay kim loại thuận

Phương pháp phay thuận là một trong hai phương pháp phay hiện đại ngày nay, ưu nhược điểm phương pháp phay kim loại thuận như sau:

Ưu điểm của phương pháp phay kim loại thuận

– Dao cắt được kéo dài tuổi thọ và độ bên lên tới 50%, từ đó giảm thiểu chi phí thay dao.

– Chiều sâu cắt dao giảm dần nên có thể cải thiện được độ nhám đồng thời cũng không xảy ra hiện tượng trượt.

– Khi cắt thì nhiệt sinh ra không nhiều và giảm dần luôn sau khi cắt.

– Khi tiến hành phay, lực cắt luôn đè lên phôi nên giúp cho gia công đồ gá dễ dàng và chi phí cũng rẻ hơn.

Lực cắt luôn đè lên chi tiết nên gia công đồ gá dễ dàng và rẻ tiền hơn

Nhược điểm của phay kim loại thuận

– Phương pháp phay thuận kim loại khó có thể áp dụng được đối với những chi tiết kim loại có lớp vỏ cứng như thép cán nóng…

– Phay thuận sẽ đem lại hiệu quả gì công tốt khi máy phay có độ khử dơ tốt đồng thời chêm bàn máy cũng được siết chặt.

– Dao dễ bị mẻ, tuổi thọ máy phay thấp do va đập mạnh khí cắt, cắt từ chiều dày đến mỏng.

Phương pháp phay nghịch là gì?

Bên cạnh phay thuận thì phay nghịch là phương pháp phay kim loại còn lại. Phay nghịch khi tiến hành thì dao phay và chi tiết sẽ chuyển động ngược ngau, do đó chúng được ứng dụng trong phay thô là chủ yếu. Phương pháp phay nghịch này có một số ưu nhược điểm khi thực hiện, bạn đọc hãy khám phá mục tiếp theo nhé. Tìm hiểu thêm về công nghệ, thiết bị và dụng cụ trong gia công phay tại đây.

Ưu điểm của phương pháp phay kim loại nghịch

– Máy phay kim loại nghịch chạy êm hơn do ít va đập hơn.

– Dao ít bị mẻ hơn phay thuận bởi tiến hành cắt từ mỏng đến dày.

– Gia công thô đạt năng suất cao

– Ứng dụng phổ biến trên các dòng máy phay cũ do khử được độ dơ của máy.

Nhược điểm của phương pháp phay kim loại nghịch

– Xuất hiện hiện tượng trượt khi lượng chạy dao nhỏ

– Khi cắt thì lực cắt luôn có xu hướng là kéo phôi kim loại lên nên lực kẹp lớn.

– Phôi kim loại có thể bị kẹp gây trở ngại cho việc cắt gọt.

Sử dụng mũi khoan, dao phay,… thực hiện khoan lỗ, doa lỗ, phat mặt, phay rãnh,… Máy phay với chuyển động xoay của trục chính và cung cấp chuyển động đến phôi.

Trong trường hợp sau khi gia công bằng máy phay, máy tiện mà chưa đạt được độ chính xác và độ nhám đúng như yêu cầu thì sau đó cần phải xứ lý thêm bằng công đoạn: gia công mài, đánh bóng, bắn cát,…

|  |

Gia công Oxy-Gas, Plasma, Laser CNC

Gia công Oxy-Gas, Plasma, Laser CNC dùng phản ứng cháy Oxy-Gas, tia Plasma và tia Laser, tạo ra các sản phẩm bằng cách tác dụng nhiệt lên những vật liệu kim loại. Trong đó, gia công cắt Laser hiện đại nhất, có thể cắt được tất cả kim loại, phi kim, đường cắt đẹp và đặc biệt là không cần thực hiện các công đoạn xử lý sau khi gia công.

|  |

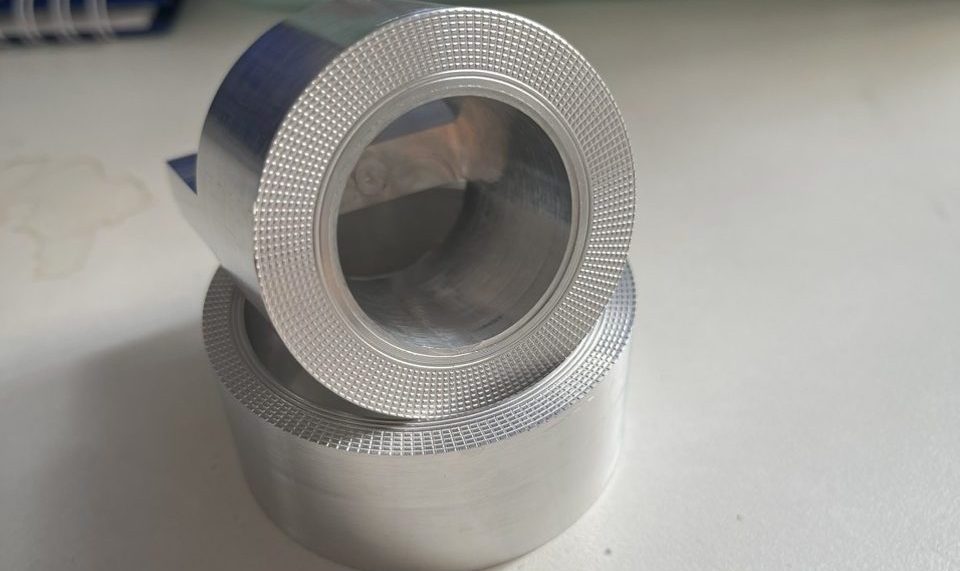

Một số đặc điểm nổi bật của gia công cơ khí chính xác

Việc gia công cơ khí chính xác không cần phải dùng đến những vật liệu có độ cứng cao. Bởi lẽ, trong quá trình này với sự trợ giúp của máy móc, những sản phẩm được chế tạo ra sẽ đáp ứng được toàn bộ yêu cầu về độ cứng.

Tạo ra những sản phẩm đạt được độ chính xác, độ nhẵn cao hơn so với các loại hình gia công cơ khí khác. Vì thế hiện nay loại hình này đang được sử dụng rất nhiều để đáp ứng được yêu cầu khắt khe của khách hàng.

Hạn chế được hiện tượng nguyên liệu thừa nhất là trong việc gia công những chi tiết khó. Điều này giúp khách hàng có thể tiết kiệm được một khoản chi phí khá lớn.

Có thể gia công chế tạo đước bất cứ một chi tiết cơ khí nào.

Quy trình gia công cơ khí chính xác

Quy trình gia công cơ khí chính xác cần quan tâm đến những bước sau

Bước 1: Bản vẽ thiết kế.

Nghiên cứu bản vẽ chi tiết, tìm hiểu chức năng làm việc và phân loại chi tiết, các yêu cầu kỹ thuật cần đạt, tính công nghệ khi chế tạo của chi tiết.

Bước 2: Xác định dạng sản xuất.

Gồm 3 dạng sản xuất chính là:

Sản xuất đơn chiếc

Sản xuất hàng loạt

Sản xuất hàng khối

Bước 3: Chọn phôi và phương pháp chế tạo phôi.

Muốn chế tạo một chi tiết máy đạt yêu cầu kỹ thuật và chỉ tiêu kinh tế, người thiết kế quy trình công nghệ phải chọn phương pháp chế tạo phôi và xác định kích thước phôi phù hợp.

Bước 4: Xác định thứ tự các nguyên công, các bước

Chọn sơ đồ gá đặt ở từng nguyên công, đưa ra các phương án công nghệ khác nhau để chế tạo chi tiết.

Khi thiết kế quy trình công nghệ gia công chi tiết máy phải xác định hợp lý thứ tự các nguyên công, các bước sao cho chu trình gia công hoàn chỉnh một chi tiết là ngắn nhất, bảo đảm chất lượng gia công với chi phí thấp nhất.

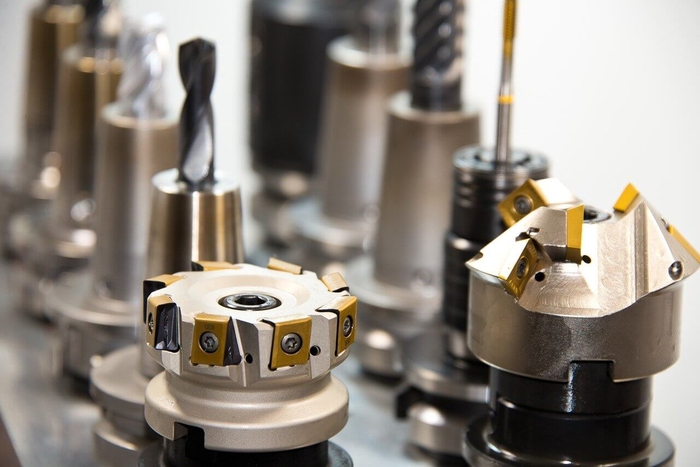

Bước 5: Chọn thiết bị cho các nguyên công.

Công việc chọn hợp lý thiết bị, dụng cụ, gá lắp có ảnh hưởng lớn tới chất lượng, năng suất và giá thành gia công chi tiết. Vì thế, khi thiết kế quy trình công nghệ gia công chi tiết cần phân tích, cân nhắc kỹ lưỡng khi xác định, lựa chọn thiết bị, dụng cụ, gá lắp…

Bước 6: Xác định lượng dư gia công (lớp kim loại cần hớt đi) cho các nguyên công, các bước.

Sau khi đưa ra các phương án công nghệ để gia công chi tiết, thông thường người ta tiến hành so sánh các phương án để chọn ra một phương án hiệu quả, hợp lý nhất trong điều kiện sản xuất đã cho. Từ phương án quy trình công nghệ được lựa chọn sẽ xây dựng các tài liệu. Các phiếu công nghệ để hướng dẫn sản xuất và phục vụ công việc quản lý, theo dõi, tính toán…

Bước 7: Chọn dụng cụ gia công, dụng cụ đo.

Bước 8: Xác định chế độ gia công cho các nguyên công, các bước…

Bước 9: Chọn đồ gá hoặc thiết kế đồ gá cho các nguyên công cần thiết.

Bước 10: Xác định bậc thợ cho các nguyên công.

Bước 11: Thực thi gia công trên máy công cụ

Bước 12: Kiểm tra chất lượng

NHỮNG ƯU ĐIỂM CỦA GIA CÔNG CƠ KHÍ CHÍNH XÁC CNC???

Một trong những kỹ thuật quan trọng nhất được sử dụng trong ngành công nghiệp gia công, có một số lý do tại sao gia công chính xác là một quá trình được tìm kiếm nhiều trong sản xuất toàn cầu. Dưới đây là bảy lợi ích và tầm quan trọng hàng đầu của gia công cơ khí chính xác:

Mức độ chính xác cao:

Một milimet nhỏ nhất có thể tạo nên sự khác biệt trong ngành sản xuất toàn cầu, đặc biệt là đối với ngành điện tử y tế. Vì lý do này, gia công chính xác được coi là quan trọng hàng đầu trong ngành. Tất cả những gì nhà sản xuất cần là các bản vẽ và thông số kỹ thuật cực kỳ chính xác, và máy CNC sẽ sẵn sàng thực hiện các công đoạn cắt cực kỳ chính xác.

Tư độ nhẵn về bề mặt, tính thẩm mỹ cao, ít sai sót hoặc bị ảnh hưởng. Các đường cong trơn tru, các chi tiết nhỏ thực hiện dễ dàng mà không ảnh hưởng đến kết cấu chung của vật liệu là điều một máy gia công CNC hoàn toàn đáp ứng được.

Để cải thiện độ chính xác, người vận hành máy CNC kiểm soát môi trường hoạt động và hiệu chuẩn công cụ khi vận hành máy CNC. Người vận hành cũng phải nhận biết khi nào các dụng cụ bị mài mòn quá mức để tạo ra kết quả cần thiết và nếu máy móc yêu cầu bảo dưỡng để khôi phục độ chính xác.

Chất lượng đồng nhất:

Việc tạo ra các sản phẩm có cùng chất lượng có thể là một thách thức, đặc biệt là với các sản phẩm có thiết kế thành phần phức tạp. Tuy nhiên, gia công chính xác bằng máy CNC chỉ dẫn đến thời gian đầu ra nhất quán.

Có sản phẩm có chất lượng đồng nhất không chỉ có lợi trong việc nâng cao hình ảnh của thương hiệu cả về mẫu mã và độ an toàn mà còn giảm thiểu số lượng sản phẩm đầu ra kém chất lượng.

Tỷ lệ lỗi thấp:

Dù công nhân là con người quan trọng và cần thiết cho nhiều quy trình sản xuất, họ nhất định mắc sai lầm, đặc biệt là với sự thay đổi nhanh chóng của công nghệ và bối cảnh sản xuất toàn cầu. Gia công chính xác hoặc làm việc với máy CNC để cắt vật liệu có thể tạo ra kết quả chính xác và nhất quán, giảm thiểu hoặc loại bỏ lỗi trong quá trình sản xuất.

Do trong quá trình gia công, chúng ta đã có sẵn chương trình để nạp vào máy để gia công, do đó quá trình phát sinh lỗi trong gia công thật sự rất thấp.

Ít lãng phí vật liệu:

Gia công chính xác có khả năng giảm tỷ lệ lỗi và tạo ra sản phẩm với chất lượng đồng nhất, giúp các nhà sản xuất tránh phải vứt bỏ bất kỳ đầu ra sản phẩm xấu nào hoặc lặp lại các quy trình và sử dụng nhiều vật liệu hơn.

Tăng hiệu quả:

Sau những lợi ích được liệt kê ở trên, rõ ràng là gia công chính xác cho phép các nhà sản xuất làm việc với tốc độ nhanh hơn nhiều và sản xuất nhiều sản phẩm hơn trước, do đó tăng hiệu quả. Nó cũng cho phép các nhà sản xuất hướng lực lượng lao động của họ sang các khía cạnh khác của sản xuất đòi hỏi nhiều lao động là con người hơn là máy móc.

Hiệu quả về chi phí:

Với nguy cơ tạo ra sai sót thấp hơn và tạo ra kết quả đầu ra phụ, gia công chính xác có thể giảm đáng kể chi phí sản xuất. Nó cho phép các nhà sản xuất có một kế hoạch tài chính xác định cho sản xuất và loại bỏ nhu cầu phân bổ ngân sách cho dự phòng vì nó đảm bảo kết quả chính xác. Ngoài ra, nó cũng có thể cắt giảm chi phí lao động.

Phương pháp gia công bằng máy CNC nhanh, chính xác, tiết kiệm thời gian hơn phương pháp truyền thống

Sản xuất an toàn hơn:

Tai nạn không có gì mới trong sản xuất. Trên thực tế, theo Thống kê của Lao động Hoa Kỳ trong Bảng điều tra dân số về thương tích nghề nghiệp gây tử vong năm 2017, đã có tổng cộng 303 trường hợp thương tích gây tử vong trong ngành sản xuất trong năm đó. Tai nạn với máy móc là một trong những tai nạn phổ biến nhất và tàn khốc nhất trong ngành, nhưng may mắn thay, quá trình tự động hóa gia công chính xác sẽ loại bỏ hoặc giảm thiểu khả năng nó xảy ra.

|  |

Kể từ khi bắt đầu cuộc cách mạng công nghiệp, gia công chính xác đã trải qua một chặng đường dài và nó sẽ tiếp tục trở nên chính xác hơn khi các cuộc cách mạng mới xảy ra. Tuy nhiên, những lợi ích và tầm quan trọng của nó đối với ngành sản xuất toàn cầu là một số điều sẽ không thay đổi cho dù công nghệ tiên tiến như thế nào trong tương lai.

CÁCH THỰC HIỆN QUY TRÌNH GIA CÔNG CƠ KHÍ CHÍNH XÁC???

Vật liệu:

Gia công CNC chính xác có thể hoạt động trên nhiều loại vật liệu. Dưới đây là một số ví dụ về kim loại và nhựa mà gia công cơ khí cần sử dụng:

- Nhôm (Nhôm 6061, Nhôm 6061-T651, Nhôm 606, v.v.)

- Thép không gỉ (201, 301, 303, 304, 316, v.v.)

- Thép (SKD11, SKD61, NAK80,1008, 1018, 1020, v.v.)

- Đồng thau (280, 260, 2680, v.v.)

- Titan

- Chất dẻo

- ABS

- PMMA

- POM

- PA

Trên đây chỉ là những vật liệu phổ biến nhất trong gia công CNC chính xác.

Lập trình:

Trước khi quá trình gia công chính xác có thể bắt đầu, máy móc phải được lập trình để làm cho quá trình chạy trơn tru mà không có bất kỳ lỗi nào. Để thực hiện việc này, đây là quy trình cần làm theo:

Sau khi phần mềm Thiết kế có sự hỗ trợ của Máy tính (CAD) đã tạo bản thiết kế vector 2D hoặc 3D rắn cho sản phẩm được sản xuất, nó sẽ được xuất sang định dạng tệp tương thích với CNC như STEP hoặc IGES.

Sau đó, Phần mềm Sản xuất Hỗ trợ Máy tính (CAM) tạo ra mã lập trình kỹ thuật số sẽ điều khiển công cụ và sản xuất bộ phận được thiết kế riêng.

Có hai mã lập trình chính: mã G và mã M. Mã G phổ biến hơn và được gọi là Mã hình học. Nó cho máy biết khi nào, ở đâu và cách máy di chuyển. Mã M là mã chức năng điều khiển các chức năng phụ của máy.

Xử lý:

Sau khi lập trình máy, bước tiếp theo là bắt đầu xử lý nguyên liệu thô để có được những thông số kỹ thuật chính xác cho thành phẩm. Tùy thuộc vào sản phẩm, khá nhiều quy trình được sử dụng để thu được sản phẩm cuối cùng. Những ví dụ bao gồm:

- Phay CNC

- Tiện CNC

- Khoan CNC

Hoàn thiện bề mặt:

Điều này liên quan đến việc mạ bề mặt của thành phẩm bằng các vật liệu khác nhau để tăng cường và làm đẹp cho nó. Thường sử dụng các loại kỹ thuật hoàn thiện khác nhau như anot hóa, phun hạt, mạ điện, sơn tĩnh điện,…

|  |

Những lĩnh vực ứng dụng của gia công cơ khí

Gia công cơ khí được ứng dụng rộng rãi trong nhiều ngành công nghiệp:

- Ngành cơ khí chế tạo máy: Gia công các chi tiết, cụm chi tiết máy móc.

- Ngành ô tô, động cơ: Gia công các bộ phận động cơ, hộp số.

- Ngành hàng không, vũ trụ: Gia công cánh máy bay, vỏ tên lửa.

- Ngành điện, điện tử: Gia công khuôn mẫu, vỏ sản phẩm.

- Ngành y tế: Gia công các dụng cụ, phụ tùng y tế.

- Ngành mỹ phẩm, trang sức: Gia công khuôn đúc.