Trước khi tiến hành gia công cơ khí, việc thiết lập chế độ cắt đóng vai trò cực kỳ quan trọng để đảm bảo hiệu suất và chất lượng của quá trình. Chế độ cắt không chỉ đơn giản là việc xác định tốc độ cắt, mà còn bao gồm nhiều yếu tố khác như tốc độ dao cắt, độ sâu cắt, và lưu lượng làm mát. Những thông số này không chỉ ảnh hưởng đến độ chính xác của sản phẩm mà còn quyết định đến tuổi thọ của dụng cụ cắt và chi phí sản xuất. Hãy cùng tìm hiểu sâu hơn về các yếu tố quyết định trong việc chọn chế độ cắt để đạt được kết quả tối ưu trong gia công cơ khí.

Mục lục

Chế độ cắt gia công cơ khí là gì?

Chế độ cắt gia công cơ khí là quá trình điều khiển và tối ưu hóa các thông số kỹ thuật để thực hiện việc cắt gọt kim loại thành các sản phẩm với kích thước và hình dạng mong muốn. Quá trình này đảm bảo sản phẩm cuối cùng có độ chính xác cao, bề mặt mịn và đáp ứng được các yêu cầu về độ bền và độ cứng.

Chế độ cắt gia công cơ khí là một phần quan trọng trong quy trình sản xuất của nhiều ngành công nghiệp, từ ô tô, máy móc đến hàng tiêu dùng. Vì vậy, điều chỉnh và lựa chọn chế độ cắt thích hợp là vô cùng quan trọng để đảm bảo hiệu quả và chất lượng sản phẩm.

Giới thiệu về chế độ cắt trong gia công cơ khí

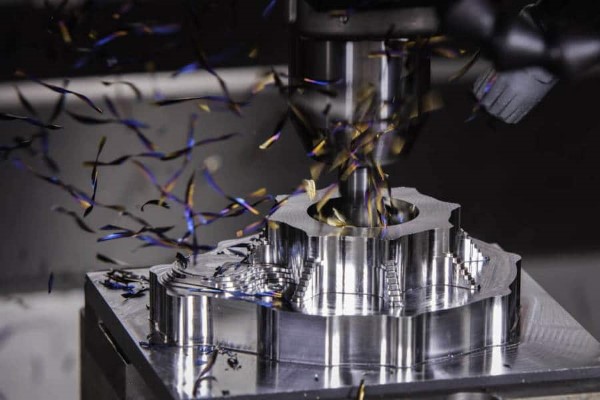

Trong quá trình gia công cơ khí, cắt là quá trình cơ bản và quan trọng nhất để tạo hình kim loại. Có nhiều phương pháp cắt khác nhau được sử dụng trong gia công cơ khí, bao gồm cắt cơ học, cắt nhiệt, cắt hóa học và cắt laser.

Cắt cơ học

Cắt cơ học là quá trình cắt bằng lực vật lý như dao cắt hoặc dụng cụ cắt khác. Đây là phương pháp cắt phổ biến nhất trong gia công cơ khí vì nó có thể được sử dụng để cắt các loại kim loại khác nhau với độ dày và độ cứng khác nhau.

Cắt nhiệt

Cắt nhiệt là quá trình cắt bằng lực nhiệt để làm mềm và cắt kim loại. Phương pháp này thường được sử dụng để cắt các vật liệu cứng như thép không gỉ và thép tốc độ cao.

Cắt hóa học

Cắt hóa học là phương pháp cắt bằng cách ăn mòn kim loại bằng các chất hóa học. Điểm mạnh của phương pháp này là có thể cắt các vật liệu rất cứng và khó cắt bằng các phương pháp khác.

Cắt laser

Cắt laser là phương pháp cắt bằng tia laser để cắt và đánh dấu kim loại. Đây là phương pháp tiên tiến nhất trong gia công cơ khí với độ chính xác cao và tốc độ cắt nhanh.

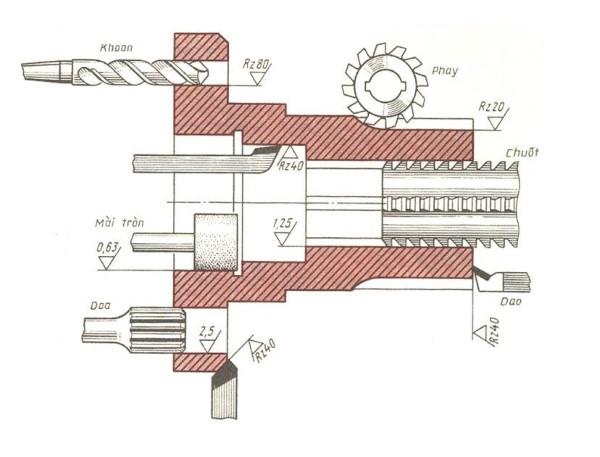

Các thông số cơ bản tính chế độ cắt gia công cơ khí

Để lựa chọn chế độ cắt thích hợp, các thông số sau đây cần được tính toán và xác định:

Chiều sâu cắt (t) – (mm)

Chiều sâu cắt được đo bằng đơn vị milimet và thường được xác định trước quá trình cắt. Đây là khoảng cách từ bề mặt của sản phẩm đến điểm mà dao cắt xuyên qua phôi.

Lượng chạy dao (s) – (mm)

Lượng chạy dao là khoảng cách từ điểm bắt đầu của dao đến đỉnh của một răng cưa hoặc góc cắt của dao. Đây là một yếu tố quan trọng ảnh hưởng đến độ bền của dao và hiệu suất cắt.

Chiều rộng của phôi b (mm)

Đây là chiều rộng của phôi cần cắt, được đo bằng đơn vị milimet. Kích thước này cần được chọn sao cho phù hợp với kích thước và hình dạng sản phẩm cuối cùng.

Chiều dày phôi a (mm)

Chiều dày của phôi cần cắt cũng là một yếu tố quan trọng trong tính toán chế độ cắt. Độ dày này ảnh hưởng đến sức chịu tải của dao cắt và thời gian gia công.

Diện tích phôi f (mm2)

Diện tích phôi, hay còn gọi là diện tích bề mặt cần cắt, có thể được tính bằng cách nhân chiều rộng và chiều dày của phôi. Đây là một trong những thông số quan trọng được sử dụng để tính toán lượng cắt và tốc độ cắt.

Tốc độ cắt V – (m/ph)

Tốc độ cắt là khoảng cách mà dao cắt di chuyển theo trục ngang trong một đơn vị thời gian. Đơn vị đo thường được sử dụng là mét trên một phút (m/ph). Tốc độ cắt cao sẽ làm tăng năng suất nhưng cần phải cân nhắc cẩn thận để đảm bảo không gây mài mòn dao nhanh chóng.

Các yếu tố ảnh hưởng đến chế độ cắt trong gia công cơ khí

Nhiều yếu tố có thể ảnh hưởng đến kết quả chế độ cắt trong gia công cơ khí. Các yếu tố này cần được xem xét cẩn thận để lựa chọn chế độ cắt phù hợp và đạt hiệu quả cao nhất.

Vật liệu cần cắt

Chất liệu của sản phẩm cần gia công là yếu tố quan trọng nhất khi lựa chọn chế độ cắt. Các vật liệu khác nhau sẽ yêu cầu các thông số khác nhau để đạt được kết quả tối ưu.

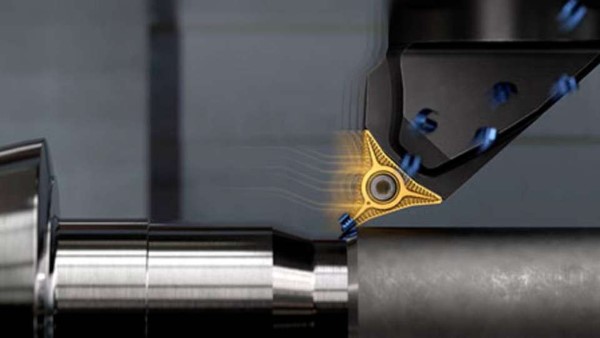

Dụng cụ cắt

Loại dao cắt cũng ảnh hưởng đến quá trình cắt và lựa chọn chế độ cắt. Các loại dao cắt khác nhau có tính năng và đặc điểm khác nhau, do đó cần được chọn sao cho phù hợp với vật liệu cần cắt.

Thông số kỹ thuật của dụng cụ cắt

Thông số kỹ thuật của dao cắt như vật liệu, hình dạng và bề mặt cắt cũng cần được xem xét. Điều này ảnh hưởng đến hiệu quả và độ bền của dao cắt trong quá trình cắt.

Thông số kỹ thuật của máy công cụ

Loại máy công cụ sử dụng để cắt cũng là một yếu tố quan trọng. Các thông số như công suất, tốc độ quay và kiểu cắt có thể ảnh hưởng đến chế độ cắt và kết quả cuối cùng.

Thông số quá trình cắt

Thời gian gia công, chiều sâu cắt và lượng cắt cũng là các thông số quan trọng để xem xét. Chúng có thể được điều chỉnh để đạt được hiệu quả và chất lượng sản phẩm mong muốn.

Điều kiện môi trường

Điều kiện môi trường cũng có thể ảnh hưởng đến quá trình cắt. Ví dụ như nhiệt độ và độ ẩm có thể ảnh hưởng đến tốc độ cắt và độ bền của dao cắt.

Kỹ năng và kinh nghiệm của nhân công

Kỹ năng và kinh nghiệm của nhân công cũng là một yếu tố quan trọng khi lựa chọn chế độ cắt. Các nhân công có kinh nghiệm sẽ có khả năng điều chỉnh và lựa chọn chế độ cắt phù hợp hơn.

Độ bền và độ cứng của phôi cần cắt

Độ bền và độ cứng của phôi cũng là yếu tố quan trọng khi lựa chọn chế độ cắt. Nếu phôi quá mềm, có thể dẫn đến dao bị trượt và không thể cắt được. Ngược lại, nếu phôi quá cứng, có thể làm giảm tuổi thọ của dao hoặc gây sứt mẻ sản phẩm.

Kết cấu và hình dạng của sản phẩm cần gia công

Kết cấu và hình dạng của sản phẩm cần gia công cũng đóng vai trò quan trọng trong việc lựa chọn chế độ cắt. Đối với các sản phẩm có hình dạng phức tạp, có thể cần sử dụng các thông số cắt khác nhau để đảm bảo chất lượng và độ chính xác của sản phẩm cuối cùng.

Các phương pháp tính toán chế độ cắt gia công cơ khí

Các phương pháp tính toán chế độ cắt trong gia công cơ khí giúp xác định các thông số cần thiết để chọn chế độ cắt hiệu quả. Dưới đây là một số phương pháp phổ biến:

Chế độ cắt khi tiện và phay

- Việc tính toán chế độ cắt khi tiện và phay đòi hỏi xác định các thông số như đường kính dao cắt, tốc độ cắt, lượng cắt và chiều sâu cắt.

- Công thức tính tốc độ cắt: ( V = \pi \times D \times N ) trong đó V là tốc độ cắt (m/ph), D là đường kính dao cắt (mm) và N là tốc độ quay của dao (vòng/phút).

- Để đạt được chất lượng cắt tốt, người thực hiện cắt cần điều chỉnh các thông số sao cho phù hợp với vật liệu cần gia công.

Chế độ cắt khi khoan và taro

- Khi tính toán chế độ cắt khi khoan và taro, cần xác định đường kính khoan hoặc taro, tốc độ quay của dụng cụ cắt và áp suất cắt.

- Công thức tính tốc độ cắt: ( V = \frac ) trong đó V là tốc độ cắt (m/ph), N là tốc độ quay của dụng cụ cắt (vòng/phút) và D là đường kính khoan hoặc taro (mm).

- Đối với quá trình khoan và taro, cần chú ý đến lượng dầu làm mát, áp suất cắt và độ chính xác của dụng cụ cắt để đảm bảo hiệu suất cắt cao nhất.

Chọn thông số chế độ cắt trong gia công cơ khí như nào hiệu quả?

Để chọn thông số chế độ cắt hiệu quả trong gia công cơ khí, cần xem xét tổng hợp các yếu tố ảnh hưởng đã đề cập ở trên. Đồng thời, cần tuân thủ các nguyên tắc sau đây:

- Xác định vật liệu cần cắt và tính chất của nó để chọn loại dụng cụ cắt phù hợp.

- Tính toán và xác định các thông số cắt cơ bản như tốc độ cắt, lượng cắt, chiều sâu cắt sao cho phù hợp với vật liệu.

- Chú ý đến điều kiện môi trường và đảm bảo các thông số cắt không bị ảnh hưởng bởi yếu tố bên ngoài.

- Thực hiện thử nghiệm và điều chỉnh thông số cắt theo từng giai đoạn để đạt hiệu suất và chất lượng cắt tốt nhất.

- Luôn lưu ý đến an toàn lao động và bảo dưỡng dụng cụ cắt đều đặn để đảm bảo độ bền và hiệu suất của chúng.

Một số lưu ý khi sử dụng chế độ cắt gia công cơ khí

Khi sử dụng chế độ cắt trong gia công cơ khí, cần tuân thủ một số lưu ý sau để đảm bảo an toàn và hiệu quả:

- Luôn đeo đồ bảo hộ cá nhân như găng tay, kính bảo hộ khi thực hiện quá trình cắt.

- Kiểm tra và bảo dưỡng định kỳ dụng cụ cắt để đảm bảo chúng hoạt động bền bỉ và chính xác.

- Đảm bảo môi trường làm việc sạch sẽ để tránh ô nhiễm và tai nạn lao động.

- Cẩn thận khi điều chỉnh thông số cắt trên máy móc để tránh rủi ro thương tích.

- Lưu ý đến các yếu tố an toàn khác như an toàn điện và chống cháy nổ khi sử dụng các loại dụng cụ cắt cung cấp năng lượng.

Kết luận

Trong quá trình gia công cơ khí, chế độ cắt đóng vai trò quan trọng trong việc đảm bảo chất lượng và hiệu suất sản xuất. Việc chọn thông số cắt phù hợp và tuân thủ đúng nguyên tắc cắt sẽ giúp gia công được diễn ra hiệu quả và an toàn. Hy vọng rằng thông qua bài viết này, bạn đã hiểu rõ hơn về chế độ cắt trong gia công cơ khí và có thêm kinh nghiệm áp dụng trong thực tế công việc.