Khái niệm gia công chi tiết máy

Gia công chi tiết máy là một quá trình gia công đòi hỏi nhiều công đoạn trong gia công chi tiết cơ khí, con người vận hàng máy móc để tạo ra các sản phẩm theo yêu cầu. Để hiểu hết về gia công chi tiết máy trước hết bạn cần nắm được chi tiết máy là gì?

Gia công chi tiết máy là gì?

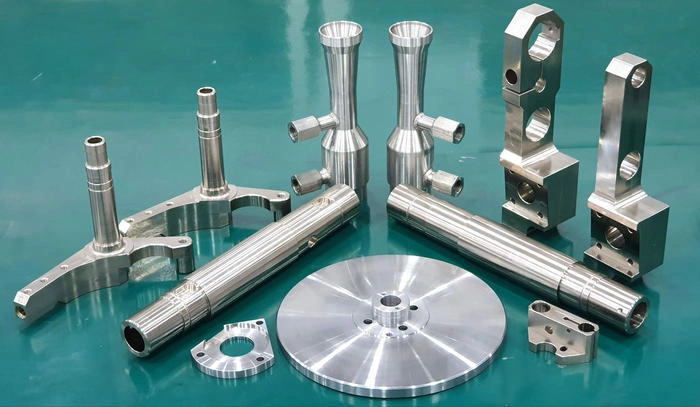

Chi tiết máy là những thành phần cơ bản cấu thành nên các thiết bị và máy móc. Mỗi chi tiết máy đóng vai trò quan trọng với nhiệm vụ và chức năng riêng, tạo nên sự hoạt động của các thiết bị và máy móc. Chúng thường được sản xuất từ nhiều loại vật liệu khác nhau, nhưng phần lớn là kim loại.

Gia công chi tiết máy là một quá trình gia công gồm nhiều phương pháp kết hợp cắt, gọt, rèn, đút, mài,.. từ những phôi thô thành chi tiết cụ thể, riêng lẻ, chi tiết này ứng dụng trong máy móc gọi là gia công chi tiết máy hay còn gọi là gia công chi tiết cơ khí. Sau khi gia công chúng sẽ có kích thước và kết cấu như bản vẽ thiết kế. Để máy hoạt động hiệu quả mang lại năng suất cao đòi hỏi các chi tiết cần đảm bảo về độ chính xác cũng như các đặc điểm cần thiết.

Gia công chi tiết máy là quá trình biến đổi từ phôi thông qua các phương pháp cơ khí như nung, hàn, đục, mài… để tạo ra các hình dạng và kích thước cụ thể. Quá trình này thường đòi hỏi sự chính xác và đáng tin cậy để đảm bảo các chi tiết hoạt động một cách hiệu quả. Ứng dụng của gia công chi tiết máy rất đa dạng và phổ biến trong nhiều lĩnh vực.

Gia công chi tiết máy là quá trình biến đổi từ phôi thông qua các phương pháp cơ khí như nung, hàn, đục, mài… để tạo ra các hình dạng và kích thước cụ thể. Quá trình này thường đòi hỏi sự chính xác và đáng tin cậy để đảm bảo các chi tiết hoạt động một cách hiệu quả.

Chi tiết máy là những phần tử cấu tạo đầu tiên hoàn chỉnh của máy. Mỗi chi tiết sẽ có hình dáng, kích thước, nguyên lý làm việc và tính năng khác nhau.

Bạn có thể thấy bất kỳ máy móc nào dù đơn giản hay phức đều được cấu thành từ nhiều bộ phận. Ví dụ máy tiện gồm có: bàn máy, ụ đứng, ụ động, hộp tốc độ, bàn dao, cơ cấu truyền dẫn từ động cơ đến hộp tốc độ,.. trong mỗi bộ phận máy lại gồm nhiều chi tiết. Ví dụ ụ đứng của máy tiện gồm có: ụ, trục chính, ổ trục, bánh răng, trục,..

Chi tiết máy có thể làm bằng phi kim: nhựa, cao su, composite. Kim loại như: đồng, sắt, thép, nhôm, inox. Trên bản vẽ thường có 2 loại, 1 là bản vẽ chi tiết, 2 là bản vẽ lắp ghép. Người gia công họ chỉ cần bản vẽ chi tiết, người chế tạo máy cần bản vẽ lắp ghép.

Ứng dụng của gia công chi tiết máy rất đa dạng và phổ biến trong nhiều lĩnh vực. Từ các chi tiết trong ô tô, máy lạnh đến tủ lạnh, chúng đều là sản phẩm của quá trình gia công chi tiết máy. Nếu không có công nghệ hiện đại này, sản xuất các thiết bị này sẽ tốn kém và không hiệu quả như hiện nay.

Quy trình gia công chi tiết máy

Quy trình sản xuất chi tiết máy đòi hỏi sự cẩn trọng và tổ chức. Một quy trình gia công chi tiết máy tiêu chuẩn thường bao gồm các bước sau:

- Lập Bản Vẽ: Kỹ sư thiết kế tạo ra bản vẽ chi tiết máy với kích thước và hình dạng cụ thể.

- Chọn Phương Pháp Gia Công: Xác định loại sản xuất, chọn phôi và phương pháp gia công phù hợp.

- Phân Công Công Việc: Phân công các bước gia công cho từng nhóm công nhân hoặc máy móc để đảm bảo hiệu quả và chất lượng.

- Thực Hiện Gia Công: Tiến hành các công đoạn gia công dựa trên kế hoạch và bản vẽ.

- Kiểm Tra Chất Lượng: Nghiệm thu và kiểm tra chất lượng để đảm bảo các chi tiết đáp ứng tiêu chuẩn.

Các tiêu chuẩn gia công chi tiết máy

Khi gia công chi tiết máy, cần đảm bảo các yếu tố sau:

- Khả Năng Hoạt Động: Chi tiết phải hoạt động chính xác và hiệu quả theo yêu cầu.

- Độ Tin Cậy: Chi tiết cần đảm bảo độ bền và ổn định trong môi trường làm việc.

- An Toàn: Đảm bảo tính an toàn trong quá trình sử dụng và vận hành.

- Công Nghệ: Sử dụng công nghệ tiên tiến và hiện đại để đạt được chất lượng cao.

- Tính Kinh Tế: Tối ưu hóa quá trình sản xuất để giảm chi phí và tăng tính cạnh tranh.

Chi tiết máy gồm những loại nào

Chi tiết có nhiều loại, kiểu dáng và tính năng khác nhau. Nhưng chúng thường được chia thành 2 loại chính sau:

Chi tiết có công dụng chung

Đây là các chi tiết được sử dụng phổ biến trong nhiều loại máy khác nhau. Nếu cùng loại thì chúng sẽ có công dụng giống nhau và đảm nhận chức năng như nhau. Các chi tiết có công dụng chung là: bu lông, bánh răng, trục, ổ trục, đai ốc, lò xo, puly…

Chi tiết có công dụng riêng

Đây là các chi tiết chỉ dùng trong một số loại máy nhất định. Hoạt động của các chi tiết này có công dụng riêng liên quan mật thiết đến quá trình làm việc của máy tương ứng. Các chi tiết có công dụng riêng như: khung xe, xe đạp, trục khuỷu, van, cam, bánh tua bin,…

Ngoài ra có các loại chi tiết chỉ sản xuất cho các loại máy móc riêng biệt, tức là chúng có thiết kế không giống với bất cứ chi tiết nào, thường thấy nhất trong ngành chế tạo máy.

Dấu hiệu để nhận biết chi tiết máy là gì

Dấu hiệu để nhận biết chi tiết máy là có cấu tạo hoàn chỉnh và không tháo rời được ra nữa, chi tiết máy là phần tử có cấu tạo hoàn chỉnh từ các bộ phận cấu thành tạo nên nhiệm vụ chung nhất định.

Phương pháp gia công chi tiết máy

Để đáp ứng nhu cầu ngày càng cao của các doanh nghiệp, thì đã có rất nhiều phương pháp gia công cơ khí hiện đại ra đời.

Gia công chi tiết máy bằng phương pháp tiện CNC

Gia công chi tiết máy bằng phương pháp tiện CNC là phương pháp cắt gọt vật liệu trên máy tiện CNC một cách tự động dựa trên chuyển động tròn của phôi và chuyển động tịnh tiến của dao cắt để tạo chi tiết có hình dạng, kích thước theo yêu cầu.

Với mỗi sản phẩm khác nhau sẽ được sử dụng những loại dao tiện khác nhau. Phương pháp này được sử dụng phổ biến trong việc tạo ra các chi tiết có dạng tròn xoay như: côn, lỗ, lệch tâm, trục trơn…

Các phương pháp và hình thức gia công các chi tiết cơ khí

Ngày nay, để cho ra đời các chi tiết cơ khí (chi tiết máy, thiết bị, khuôn mẫu hoặc các loại sản phẩm khác) thì chúng ta cần phải trải qua nhiều công đoạn và nhiều máy móc để hỗ trợ một cách hiệu quả. Chính vì vậy, chúng ta hãy cùng đi tìm hiểu về các phương pháp trong bài viết sau đây nhé!

I. Các phương pháp gia công các chi tiết cơ khí

Ngày nay, để cho ra đời các chi tiết cơ khí (chi tiết máy, thiết bị, khuôn mẫu hoặc các loại sản phẩm khác) thì chúng ta cần phải trải qua nhiều công đoạn và nhiều máy móc để hỗ trợ một cách hiệu quả. Kỹ thuật gia công cơ khí hiện nay thường có 2 phương pháp là: phương gia công không phôi và các phương pháp gia công cắt gọt.

1. Phương pháp gia công không phôi:

Chủ yếu gồm các phương pháp như đúc, rèn, dập nóng, dập nguội, cán ép… Sản phẩm cho ra từ phương pháp này thường là các khơi phẩm, chúng là chỉ mới được tạo hình sơ bộ, còn thô và độ nhẵn không cao.

2. Phương pháp gia công cắt gọt (còn được gọi là gia công có phôi):

gốm các phương pháp như tiện, phay, bào, doa, khoan… Sản phẩm ra đời từ kỹ thuật gia công này sẽ đạt được hình dáng và kích thước yêu cầu của chi tiết, sản phẩm đã có độ nhẵn và độ chính xác khá cao. Đây là một quá trình công nghệ rất quan trọng của ngành công nghiệp chế tạo máy.

Ngoài 2 kỹ thuật gia công cơ khí trên vẫn còn nhiều phương pháp gia công cơ khí rất mới và hiện đại như: gia công tia lửa điện, gia công bằng tia laser hay gia công bằng sóng siêu âm… Tuy nhiên, những phương pháp này vẫn chưa được sử dụng rộng rãi vì những hạn chế về mặt kỹ thuật hoặc do giá thành máy móc quá cao, chưa được ứng dụng rộng rãi ở các đơn vị công xưởng sản xuất.

II. Các hình thức gia công các chi tiết cơ khí thường gặp

Để phân loại các hình thức gia công cơ khí người ta thường dựa vào cách xác định khối lượng kim loại bị cắt khỏi vật liệu thô ban đầu là nhiều hay ít. Nếu số lượng kim loại này bị cắt khỏi chi tiết gia công theo từng lát cắt của các máy công cụ (thường là các máy CNC). Bên cạnh đó, bạn có thể xác định các hình thức gia công cơ khí dựa vào độ nhẵn của bề mặt chi tiết sau khi gia công.

Một số hình thức chính của kỹ thuật gia công cơ khí:

1. Gia công thô:

Phương pháp gia công này giúp chi tiết được cắt gọt đi một lượng lớn dư gia công trên phôi nhằm đạt được dạng hình học cơ bản ban đầu mà sản phẩm yêu cầu. Một số chi tiết chỉ yêu cầu gia công thô là đủ vì những sản phẩm này ra đời không đòi hỏi phải có độ nhẵn và độ chính xác cao. Tuy nhiên, trường hợp vật liệu có lượng gia công quá nhiều, đòi hỏi chúng ta phải thực hiện bước phá gia công ban đầu trước khi tiến hành gia công thô.

Dù được gọi là gia công thô nhưng những sản phẩm cũng phải đạt đến độ chính xác và độ nhẵn quy định.

2. Gia công tinh:

Đây là công đoạn được thực hiện sau khi sản phẩm đã được gia công thô ở bước trước. Lượng gia công bị lấy đi ở bước này tương đối ít và mỏng, vì vậy dụng cụ cắt sử dụng trong quá trình gia công tinh được bảo vệ tương đối an toàn. Sản phẩm ra đời có độ chính xác và độ nhẵn cao hơn so với gia công thô.

3. Gia công láng:

Đây là công đoạn cần thực hiện đối với những chi tiết yêu cầu cần có độ chính xác và độ nhẵn cao sau khi cắt gọt. Sau khi được gia công láng sản phẩm bị lấy đi một lớp dư gia công rất mỏng, giúp sản phẩm có độ chính xác và độ nhẵn bề mặt cao nhất