Gia công Tiện CNC

Gia công tiện là một trong những phương pháp thông dụng nhất trong ngành chế tạo cơ khí hiện nay. Tuy nhiên, không phải ai cũng biết bản chất của gia công tiện là gì, ưu nhược điểm ra sao và có các phương pháp gia công tiện nào. Nếu doanh nghiệp đang tìm hiểu về gia công tiện, hãy đọc bài viết dưới đây của Yamazen Việt Nam để có thêm thông tin chi tiết.

1. Gia công tiện là gì?

1.1 Gia công tiện là gì?

Tiện là phương pháp cắt gọt vật liệu nhờ vào chuyển động quay tròn của phôi và chuyển động tiến dao (dọc hoặc ngang). Hiện nay, tiện là một trong những phương pháp gia công được sử dụng phổ biến nhất, nó chiếm đến 25 – 35% công việc trong quy trình gia công cắt gọt vật liệu.

Máy tiện cơ thường hoạt động dựa vào điều khiển của con người, ngược lại, máy tiện CNC được tích hợp hệ thống điều khiển tự động, có khả năng vận hành thông qua lập trình trên máy tính. Nhờ ứng dụng công nghệ hiện đại, phương pháp tiện CNC có khả năng cắt gọt được đa dạng sản phẩm, không gây tiếng ồn lớn, thao tác vận hành đơn giản.

Phương pháp tiện CNC giúp công đoạn tiện tròn, tiện côn, tiện vát, tiện mặt và tiện rãnh trở nên dễ dàng và nhanh chóng hơn. Dụng cụ cắt gọt vật liệu trong máy tiện là dao tiện, bao gồm: Dao đầu cong, dao đầu thẳng, dao khỏa mặt đầu, dao vai, dao tiện lỗ, dao định hình, mảnh dao tiện…

Gia công tiện hoạt động dựa trên chuyển động tròn của phôi và chuyển động tịnh tiến của dao tiện

|

|

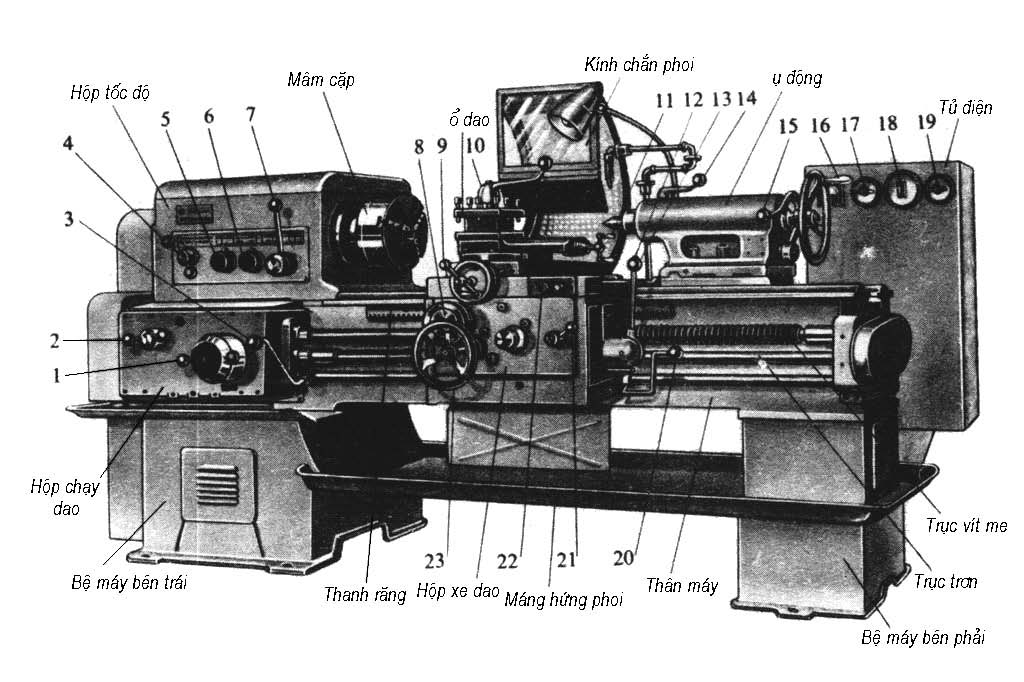

1.2 Cấu tạo máy tiện CNC

Máy tiện CNC có cấu tạo gần như tương tự với máy tiện cơ thông thường. Tuy nhiên, nguyên lý hoạt động của mỗi máy sẽ khác nhau.

Cấu tạo các trục

Tuỳ vào từng dòng sản phẩm, máy tiện sẽ có từ 2 – 6 trục, bao gồm cả trục chính và trục phụ:

-

- Trục Z: Đặt nằm trùng với trục chính nhưng theo chiều hướng ngược lại.

- Trục X: Vuông góc trục Z, sử dụng khi bàn máy chuyển động trượt ngang.

- Trục C: Chuyển động quay quanh trục Z, xác định vị trí cho những công đoạn cắt gọt tiếp theo.

Hệ thống gá dao và vận chuyển phôi

Hệ thống gá dao và điều chỉnh dao là bộ phận đóng vai trò quan trọng, chúng ảnh hưởng đến năng suất làm việc của hệ thống và độ chính xác của sản phẩm gia công.

Hệ thống vận chuyển phôi vật liệu, chi tiết cần gia công là bộ phận đặc biệt của máy tiện tích hợp CNC. Hệ thống này bao gồm: Bộ phận nạp phôi, robot chuyển phôi từ băng chuyền, robot chuyển phôi vào máy.

Các bộ phận khác

-

- Ụ trục chính: Được bố trí sẵn băng chuyền để đầu dao di chuyển theo trục Z.

- Bàn máy: Là khu vực dùng để gá phôi vật liệu, di chuyển theo trục X, Y.

- Thân máy: Có chức năng nâng đỡ các bộ phận của hệ thống máy tiện.

1.3 Nguyên lý hoạt động của máy tiện vật liệu CNC

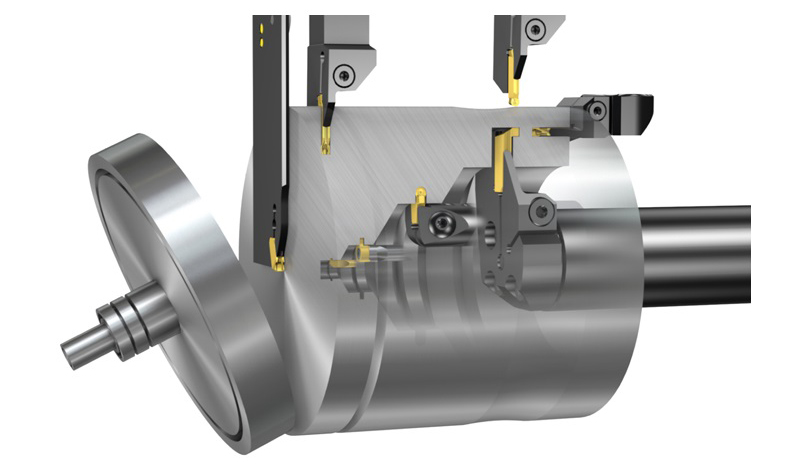

Máy tiện có nguyên lý hoạt động tương tự như phần lớn những thiết bị gia công cơ khí khác. Chúng sử dụng chuyển động xoay tròn của phôi và chuyển động của hệ thống lưỡi dao để cắt gọt chi tiết.

|

Nguyên lý hoạt động máy tiện CNC

1.4 Lưu ý cần biết khi sử dụng máy tiện công nghệ CNC

Trong quá trình vận hành, nên quan tâm đến các thông số kỹ thuật quan trọng: Điện áp, cường độ dòng điện… có phù hợp với thiết bị hay không.

Có biện pháp khắc phục kịp thời nếu mạng lưới điện tại khu vực làm việc vượt quá giới hạn cho phép của thiết bị.

Thường xuyên kiểm tra bộ phận bôi trơn của trục chính, hệ đai ốc vít, ổ lăn và lượng dầu của bình bôi trơn.

Bảo dưỡng, bảo trì thiết bị định kỳ để kéo dài thời gian sử dụng.

Nếu nhà xưởng của bạn có mức độ ẩm trong không khí quá cao, nên trang bị hệ thống hút ẩm riêng cho máy tiện để tăng độ bền.

2. Đặc điểm phương pháp tiện

Khác với gia công phay bao gồm sự chuyển động quay tròn của dao và phôi đứng yên, thì ngược lại, phương pháp tiện dựa vào sự chuyển động quay tròn của phôi và chuyển động tịnh tiến của lưỡi cắt.

Độ lớn của tốc độ cắt V cơ bản dựa theo độ bền của phôi cũng như độ bền mài mòn và độ bền chịu nhiệt của mảnh cắt.

Bước tiến f là đoạn đi được của dao cắt trong một vòng quay của phôi, tiện thô sử dụng bước tiến lớn, tiện tinh sử dụng bước tiến nhỏ. Qua chuyển động cho ăn dao, chiều sâu cắt được xác định.

Gia công tiện chủ yếu được sử dụng để chế tạo các chi tiết sản phẩm có hình dạng tròn xoay như trục trơn, côn, lỗ, lệch tâm…

Dao tiện thường có cấu tạo bao gồm cán dao và mảnh cắt có thể thay thế. Thông thường với các kiểu tiện khác nhau thì sẽ cần loại dao tiện tương thích. Những kiểu tiện trong phương pháp gia công tiện sẽ được nói ở phần sau trong bài viết này.

Hiện nay, gia công tiện CNC giúp tăng đáng kể độ chính xác, độ bóng đẹp của chi tiết sản phẩm và cũng giúp tăng cao năng suất trong sản xuất.

- Nếu gia công phay là phương pháp cắt gọt dựa trên chuyển động tròn của dao (phôi đứng yên) thì phương pháp gia công tiện hoạt động dựa vào chuyển động tròn của phôi và chuyển động tịnh tiến của dao.

- Độ lớn của tốc độ cắt V chủ yếu dựa theo độ bền của phôi cũng như sức chịu mài mòn, chịu nhiệt của mảnh cắt.

- Bước tiến F là đoạn đi được của dao trong một vòng quay của phôi. Qua chuyển động của dao, chiều sâu cắt được xác định.

- Phương pháp gia công tiện phần lớn được sử dụng để chế tạo các chi tiết có hình dạng tròn như trục trơn, côn, lỗ, lệch tâm…

3. Tiện thô & tiện tinh là gì?

Dựa vào mức độ hoàn thiện của chi tiết sản phẩm, chúng ta có tiện thô, tiện bán tinh, tiện tinh mỏng.

3.1 Tiện thô

Gia công tiện thô là quá trình bóc đi bề mặt ngoài của phôi, nhằm loại bỏ một phần bề mặt phôi xấu xí, lồi lõm cũng như định hình một phần hình dạng của chi tiết sản phẩm và cũng có thể phát hiện các khuyết tật của phôi.

Chiều sâu cắt từ 4 – 6 mm.

Máy tiện dùng cho gia công thô cần đạt công suất lớn, độ cứng vững cao, độ chính xác không quá quan trọng khi tiện thô.

Tiện thô mặt ngoài có thể cắt theo từng lớp, từng đoạn hoặc cắt phối hợp.

3.2 Tiện bán tinh

Quá trình tiện bán tinh thực hiện sau khi tiện thô và trước khi tiện tinh, nhằm cắt bỏ các bậc gồ ghề quá nhiều trên chi tiết, để hỗ trợ cho quá trình tiện tinh.

Chiều sâu cắt từ 2 – 4 mm.

3.3 Tiện tinh

Tiện tinh là quá trình gia công cuối để hoàn thiện bề mặt sản phẩm, thường sử dụng các dao tiện có lưỡi cắt hợp kim cứng hoặc kim cương để lấy đi một lớp kim loại tương đối mỏng trên bề mặt chi tiết.

Ở chế độ cắt khi tiện tinh thì lượng chạy dao và chiều sâu cắt là khá nhỏ, còn vận tốc cắt thì khá lớn. Tốc độ khi tiện tinh hợp kim nhôm có thể đạt từ 1000 – 1500m/phút, với hợp kim đồng thì từ 300 – 450 m/phút, kim loại khác thì từ 200 – 250m/phút.

Máy tiện sử dụng cho quá trình tiện tinh cần có độ chính xác và độ cứng vững cao.

4. Một số phương pháp gia công tiện

Phương pháp gia công tiện được chia thành nhiều loại dựa theo bề mặt gia công của phôi.

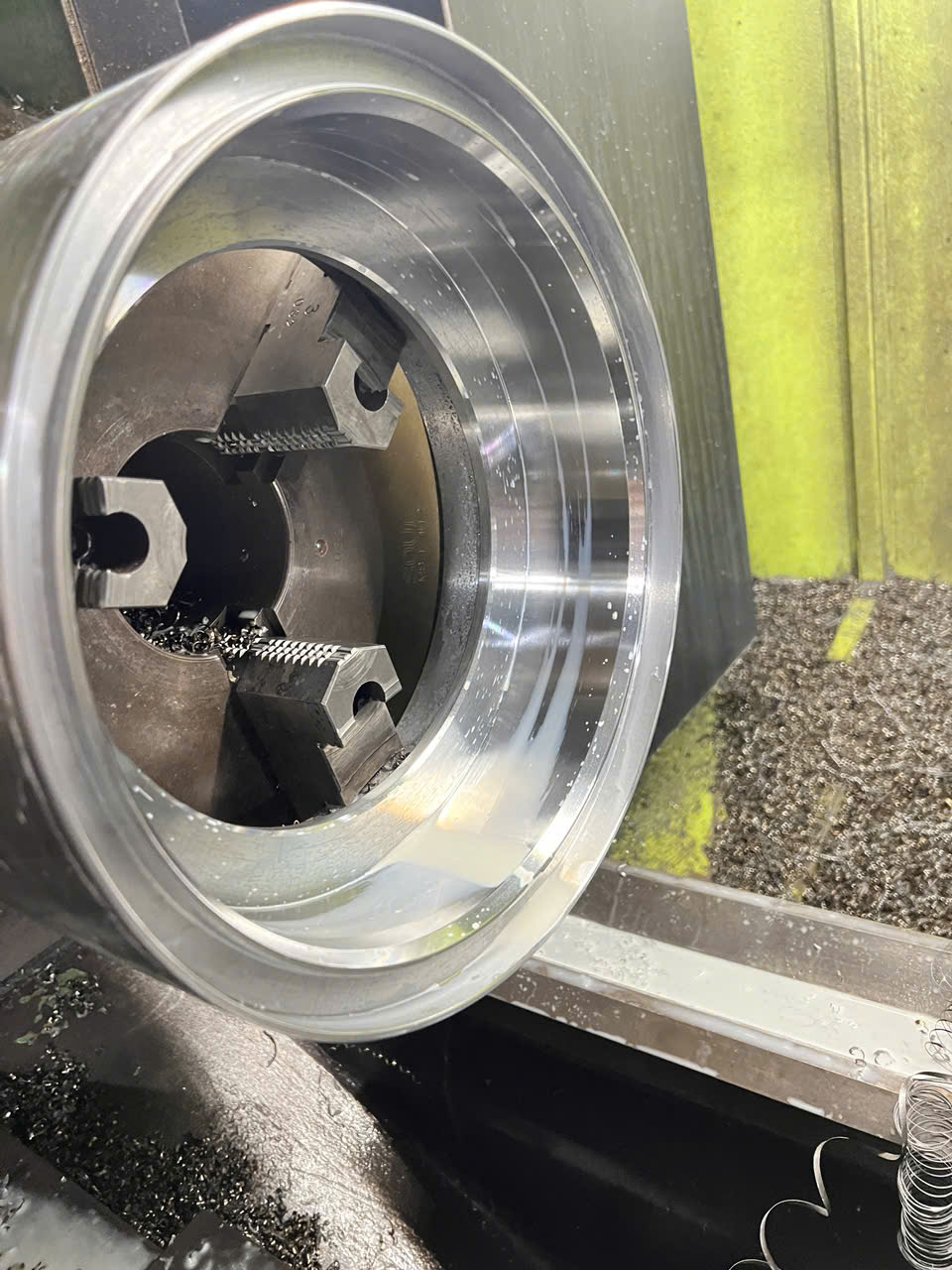

4.1. Phương pháp tiện trụ mặt ngoài

|

|

Tiện trụ mặt ngoài là phương pháp tiện phổ biến nhất hiện nay. Phương pháp này được ứng dụng để tạo ra các bề mặt trụ bao gồm: tiện trụ dài, tiện trụ ngang, và tiện tinh rộng. Tùy theo hình dạng của chi tiết đầu ra mà lựa chọn các phương pháp gia công phù hợp như tự động đặt kích thước hay phương pháp cắt thử.

4.2. Phương pháp tiện lỗ

Tiện lỗ là phương pháp được lựa chọn khi người dùng muốn tạo ra các lỗ trên bề mặt phôi.

Được lựa chọn khi cần tạo ra những lỗ có đường kính lớn nhỏ khác nhau cho chi tiết, thông thường kiểu gia công tiện này sẽ được thực hiện trên máy doa, máy tiện lỗ chuyên dụng và dùng các loại dao tiện chống rung để đảm bảo độ chính xác kích thước của lỗ.

4.3. Phương pháp tiện ren

|

Tiện ren

Tiện ren là phương pháp gia công rất đơn giản, chỉ cần dùng các loại dao tiện cơ bản là có thể thực hiện được. Mục đích của tiện ren là tạo ra các kết cấu dạng xoắn trên bề mặt trụ, ví dụ như các lỗ ren hay trục ren.

Với những dao tiện ren chuyên dụng thì kiểu gia công tiện này giúp tạo ra các bề mặt có dạng ren. Phương pháp tiện ren được sử dụng khá phổ biến trong gia công cơ khí, tuy nhiên thì năng suất khi tiện ren thường không cao, nhất là khi tiện ren lỗ nhỏ hoặc bước ren nhỏ hoặc độ cứng vững của trục dao yếu.

4.4. Phương pháp tiện cắt đứt

Là kiểu gia công tiện để loại bỏ một phần phôi dư thừa hoặc cắt đứt chi tiết ra khỏi trục phôi. Đối với kiểu tiện này thì cần loại dao tiện chuyên dụng có độ bền cao.

Đây là phương pháp gia công tiện nhằm cắt đứt chi tiết hoặc một phần phôi ra khỏi trục phôi.

4.5. Tiện khỏa mặt đầu

|

|

Tiện khỏa mặt đầu được sử dụng khi người dùng muốn loại bỏ một phần phôi thừa ở đầu nhằm tạo bề mặt chính xác và nhẵn mịn hơn. Có nhiều loại dao tương thích với phương pháp tiện này như dao thẳng đầu, dao cong đầu, dao khỏa mặt đầu chuyên dụng…

4.6. Tiện chính rãnh

Là kiểu gia công tiện nhằm tạo rãnh trên trục sản phẩm, dao tiện chích rãnh sẽ thực hiện một chuyển động dẫn tiến ngang hay dọc với trục quay. Tiện chính rãnh có 3 dạng chính là chích rãnh bề mặt, chích rãnh ngoài và chích rãnh trong.

Tiện rãnh là phương pháp tiện nhằm tạo ra một khoảng hẹp có độ sâu nhất định. Hình dạng rãnh hoặc một phần của rãnh sẽ có hình dạng của dụng cụ cắt.

4.7. Tiện định hình

|

Kiểu gia công tiện này sử dụng các loại dao tiện định hình, khi đó hình dạng của dao tiện sẽ được chép qua chi tiết, bao gồm tiện định hình dọc và tiện định hình ngang. |

5. Ưu điểm và hạn chế của phương pháp gia công tiện

Cùng tìm hiểu những ưu điểm và hạn chế của phương pháp gia công tiện để có thể tối ưu hiệu quả khi sử dụng cách thức gia công này.

5.1. Ưu điểm của phương pháp gia công tiện

- Độ chính xác cao trong gia công tiện là một ưu điểm của phương pháp gia công này, khi các máy CNC được sử dụng, quá trình gia công tiện CNC càng đạt được độ chính xác cao hơn và đồng thời cũng nâng cao năng suất tiện.

- Cách thức vận hành và thao tác trên máy tiện khá đơn giản, dễ thực hiện.

- Gia công tiện là phương pháp phù hợp nhất khi gia công các chi tiết có hình dạng tròn xoay.

- Các máy tiện CNC còn có tính ứng dụng cao khi ngoài gia công tiện thì chúng còn có thể được sử dụng trong việc khoan, doa, vát mặt, miết, mài…

- Máy tiện có khả năng tối ưu tốt, tăng tuổi thọ dao.

- Hạn chế việc sử dụng những dụng cụ cắt gọt, phụ tùng hoặc đồ gá phôi.

- Tối thiểu lượng phế phẩm trong quá trình gia công.

- Hạn chế sự phụ thuộc vào yếu tố con người, không cần thuê mướn nhiều nhân công.

- Đội ngũ kỹ thuật viên điều khiển máy không cần có trình độ chuyên môn hoặc kỹ năng nghề nghiệp cao.

- Tốc độ tiện nhanh, rút ngắn thời gian gia công sản phẩm.

- Thiết bị có khả năng vận hành liên tục trong thời gian dài, không làm gián đoạn quy trình sản xuất.

- Máy tiện hiện đại có khả năng gia công sản phẩm với độ chính xác và đồng nhất cao, các doanh nghiệp không cần mất thời gian kiểm tra hoặc xử lý lại bề mặt.

- Phương pháp tiện công nghệ tiên tiến có tính linh hoạt cao, thay đổi các thông số kỹ thuật tùy theo kích thước và hình dạng của chi tiết cần gia công.

5.2 Nhược điểm của phương pháp tiện

- Phương pháp gia công tiện phụ thuộc nhiều vào hình dạng của chi tiết, do đó đối với những sản phẩm có độ phức tạp hơn thì phương pháp gia công phay sẽ được lựa chọn.

- Năng suất và độ chính xác của gia công tiện cũng bị ảnh hưởng nhiều vào dụng cụ tiện, vật liệu gia công, tay nghề thợ tiện… Do đó đối với mỗi loại vật liệu thì cần lựa chọn loại dao tiện và chế độ cắt phù hợp.

6. Quy trình gia công tiện CNC

Gia công tiện CNC đã trở thành xu hướng trong ngành công nghiệp cơ khí, giúp tăng hiệu suất và chất lượng của sản phẩm. Quy trình này gồm các bước cơ bản sau:

Chuẩn bị bản vẽ thiết kế và lập trình CNC

Bước đầu tiên trong quy trình gia công tiện CNC là chuẩn bị bản vẽ kỹ thuật của sản phẩm. Bản vẽ cần thể hiện chi tiết các thông số kỹ thuật như kích thước, hình dạng, dung sai, và các yêu cầu khác. Sau đó, kỹ sư sẽ sử dụng phần mềm CAD/CAM để lập trình đường đi của dao, tạo ra chương trình điều khiển cho máy tiện CNC.

Chuẩn bị vật liệu và phôi tiện

Khi đã có bản vẽ và chương trình lập trình, bước tiếp theo là chuẩn bị phôi tiện. Phôi là dạng vật liệu ban đầu trước khi được gia công thành sản phẩm. Các vật liệu phổ biến trong tiện CNC bao gồm thép, nhôm, đồng, và hợp kim khác. Chọn phôi phù hợp sẽ giúp tiết kiệm thời gian gia công và đảm bảo chất lượng sản phẩm.

Cài đặt máy tiện CNC

Bước này yêu cầu kỹ thuật viên lắp đặt dao cắt và phôi vào máy tiện CNC. Các thông số cần cài đặt bao gồm tốc độ cắt, chiều sâu cắt, và các yếu tố khác tùy thuộc vào loại vật liệu và độ phức tạp của sản phẩm. Việc cài đặt đúng các thông số sẽ giúp máy vận hành mượt mà và đạt hiệu quả cao.

Thực hiện quá trình tiện CNC

Sau khi hoàn tất cài đặt, kỹ thuật viên khởi động máy và tiến hành quá trình tiện CNC. Máy sẽ tự động gia công theo chương trình đã lập trình trước đó, dao cắt di chuyển chính xác theo các thông số kỹ thuật. Quá trình này không chỉ giúp giảm thời gian gia công mà còn đảm bảo độ chính xác và sự đồng nhất của các chi tiết.

Kiểm tra và đánh giá sản phẩm

Bước cuối cùng trong quy trình gia công tiện CNC là kiểm tra chất lượng sản phẩm. Kỹ thuật viên sẽ sử dụng các thiết bị đo lường như thước cặp, máy đo 3D để đánh giá độ chính xác về kích thước, bề mặt và dung sai của sản phẩm. Nếu có sai số, sản phẩm sẽ được điều chỉnh để đảm bảo đạt tiêu chuẩn yêu cầu.

7. Lợi ích khi lựa chọn phương pháp tiện CNC

Lợi ích khi lựa chọn phương pháp tiện CNC

Gia công tiện CNC mang lại nhiều lợi ích đáng kể cho các doanh nghiệp trong lĩnh vực cơ khí:

- Độ chính xác cao và sản phẩm đạt chuẩn: Máy tiện CNC có khả năng gia công với sai số nhỏ, giúp sản phẩm đạt được độ chính xác và đồng đều.

- Tối ưu hóa thời gian sản xuất: Quy trình tự động giúp giảm thiểu thời gian thao tác bằng tay, từ đó tăng năng suất.

- Giảm chi phí nhân công: Nhờ vào tính tự động hóa, doanh nghiệp có thể giảm bớt sự phụ thuộc vào nhân lực, tiết kiệm chi phí sản xuất.

8. Ứng dụng của tiện CNC trong sản xuất hiện đại

Tiện CNC được ứng dụng rộng rãi trong nhiều ngành công nghiệp:

- Gia công các chi tiết máy và phụ tùng ô tô, hàng không: Tiện CNC giúp tạo ra các chi tiết chính xác, đảm bảo chất lượng cao cho các sản phẩm quan trọng.

- Sản xuất hàng loạt và đơn chiếc: Tiện CNC thích hợp cho cả sản xuất hàng loạt và gia công các sản phẩm có số lượng nhỏ nhưng yêu cầu cao về kỹ thuật.

- Ngành cơ khí chính xác: Được sử dụng nhiều trong sản xuất thiết bị y tế, dụng cụ cắt gọt và các linh kiện điện tử.